Grundläggande magnetdesign

Magnabend-maskinen är designad som en kraftfull likströmsmagnet med begränsad driftcykel.

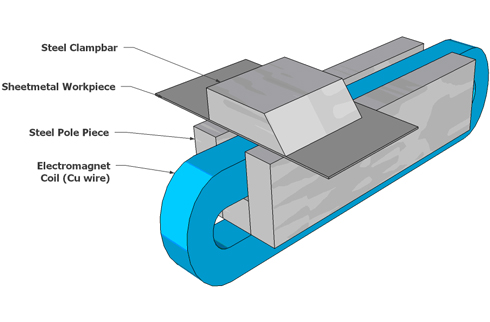

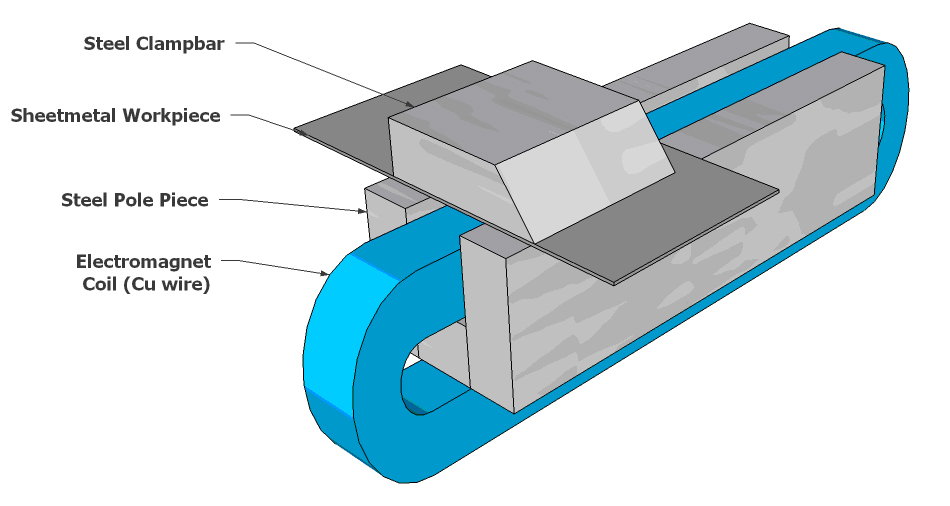

Maskinen består av 3 grundläggande delar:-

Magnetkroppen som utgör basen på maskinen och innehåller elektromagnetspolen.

Klämstången som ger en bana för magnetiskt flöde mellan magnetbasens poler och därigenom klämmer fast plåtarbetsstycket.

Böjningsbalken som är svängd till framkanten av magnetkroppen och tillhandahåller ett medel för att applicera böjkraft på arbetsstycket.

3D-modell:

Nedan är en 3D-ritning som visar det grundläggande arrangemanget av delar i en magnet av U-typ:

Arbetscykel

Begreppet arbetscykel är en mycket viktig aspekt av utformningen av elektromagneten.Om konstruktionen ger mer arbetscykel än vad som behövs är det inte optimalt.Mer arbetscykel innebär i sig att mer koppartråd kommer att behövas (med åtföljande högre kostnad) och/eller att det blir mindre klämkraft tillgänglig.

Obs: En magnet med högre driftcykel kommer att ha mindre effektförlust vilket innebär att den kommer att använda mindre energi och därmed vara billigare att använda.Men eftersom magneten endast är PÅ under korta perioder anses energikostnaden för driften vanligtvis vara av mycket liten betydelse.Därför är designmetoden att ha så mycket effektförlust som du kan komma undan med när det gäller att inte överhetta lindningarna på spolen.(Detta tillvägagångssätt är gemensamt för de flesta elektromagnetkonstruktioner).

Magnabend är designad för en nominell arbetscykel på cirka 25 %.

Vanligtvis tar det bara 2 eller 3 sekunder att göra en böj.Magneten kommer sedan att vara avstängd i ytterligare 8 till 10 sekunder medan arbetsstycket flyttas och justeras redo för nästa böj.Om arbetscykeln på 25 % överskrids kommer magneten så småningom att bli för varm och en termisk överbelastning utlöses.Magneten kommer inte att skadas men den måste få svalna i cirka 30 minuter innan den används igen.

Driftserfarenhet med maskiner på fältet har visat att 25 % arbetscykeln är ganska tillräcklig för typiska användare.Vissa användare har faktiskt efterfrågat valfria högeffektsversioner av maskinen som har mer klämkraft på bekostnad av mindre arbetscykel.

Magnabend klämkraft:

Praktisk spännkraft:

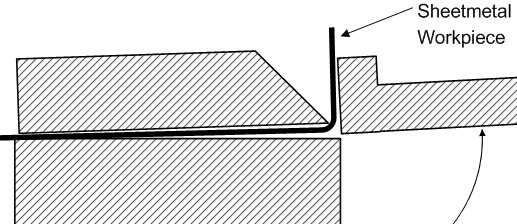

I praktiken uppnås denna höga spännkraft bara när den inte behövs(!), det vill säga vid bockning av tunna stålarbetsstycken.Vid bockning av icke-järnhaltiga arbetsstycken blir kraften mindre som visas i grafen ovan, och (lite konstigt) är den också mindre vid bockning av tjocka stålarbetsstycken.Detta beror på att klämkraften som behövs för att göra en skarp böj är mycket högre än den som behövs för en radieböj.Så vad som händer är att när böjningen fortskrider lyfts spännbygelns främre kant något, vilket gör att arbetsstycket kan bilda en radie.

Det lilla luftgapet som bildas orsakar en liten förlust av klämkraft men kraften som behövs för att bilda radieböjen har minskat kraftigare än magnetens klämkraft.Därmed uppstår en stabil situation och spännbygeln släpper inte taget.

Det som beskrivs ovan är sättet för bockning när maskinen är nära sin tjockleksgräns.Om ett ännu tjockare arbetsstycke prövas så lyfter naturligtvis klämman av.

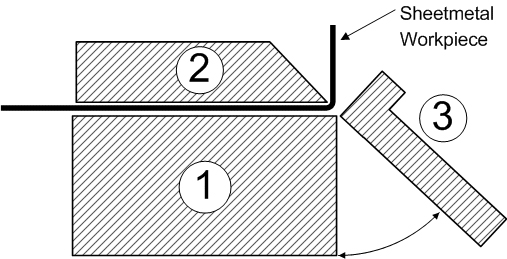

Detta diagram antyder att om spännbygelns noskant var avrundad lite, snarare än skarp, skulle luftgapet för tjock böjning minska.

Detta är faktiskt fallet och en korrekt gjord Magnabend kommer att ha en klämbygel med en avrundad kant.(En avrundad kant är också mycket mindre benägen för oavsiktlig skada jämfört med en skarp kant).

Marginalt läge för böjningsfel:

Om en bockning görs på ett mycket tjockt arbetsstycke kommer maskinen att misslyckas med att böja det eftersom spännbygeln helt enkelt lyfts av.(Lyckligtvis sker detta inte på ett dramatiskt sätt, spännbygeln släpper bara tyst).

Men om böjningsbelastningen bara är något större än magnetens böjkapacitet är det som i allmänhet händer att böjningen fortsätter till att säga cirka 60 grader och då börjar klämman att glida bakåt.I detta felläge kan magneten endast motstå böjbelastningen indirekt genom att skapa friktion mellan arbetsstycket och magnetens bädd.

Tjockleksskillnaden mellan ett fel på grund av lyftning och ett fel på grund av glidning är i allmänhet inte särskilt stor.

Avlyftningsfel beror på att arbetsstycket lyfter klämmans framkant uppåt.Spännkraften i framkanten av spännbygeln är främst det som står emot detta.Klämning i bakkant har liten effekt eftersom det är nära där spännbygeln svängs.I själva verket är det bara hälften av den totala klämkraften som motstår lyftning.

Å andra sidan motstås glidning av den totala klämkraften men endast via friktion så det faktiska motståndet beror på friktionskoefficienten mellan arbetsstycket och magnetens yta.

För rent och torrt stål kan friktionskoefficienten vara så hög som 0,8 men om smörjning finns kan den vara så låg som 0,2.Vanligtvis kommer det att vara någonstans däremellan så att det marginella böjningsfelet vanligtvis beror på glidning, men försök att öka friktionen på magnetens yta har visat sig inte löna sig.

Tjocklek Kapacitet:

För en magnetkropp av E-typ som är 98 mm bred och 48 mm djup och med en spole på 3 800 ampere, är böjkapaciteten i full längd 1,6 mm.Denna tjocklek gäller både stålplåt och aluminiumplåt.Det blir mindre klämning på aluminiumplåten men det kräver mindre vridmoment att böja den så detta kompenserar på ett sådant sätt att det ger liknande måttkapacitet för båda typerna av metall.

Det måste finnas några förbehåll för den angivna böjkapaciteten: Den viktigaste är att plåtens sträckgräns kan variera kraftigt.Kapaciteten på 1,6 mm gäller för stål med en sträckgräns på upp till 250 MPa och för aluminium med en sträckgräns upp till 140 MPa.

Tjocklekskapaciteten i rostfritt stål är ca 1,0 mm.Denna kapacitet är betydligt mindre än för de flesta andra metaller eftersom rostfritt stål vanligtvis är omagnetiskt och ändå har en lagom hög sträckgräns.

En annan faktor är temperaturen på magneten.Om magneten har fått bli varm blir spolens resistans högre och det i sin tur gör att den drar mindre ström med påföljande lägre amperevarv och lägre klämkraft.(Denna effekt är vanligtvis ganska måttlig och kommer sannolikt inte att göra att maskinen inte uppfyller sina specifikationer).

Slutligen kunde tjockare Magnabends göras om magnetens tvärsnitt gjordes större.

Posttid: 27 augusti 2021